Amire szüksége van egy barkácsoló 3D nyomtatóhoz. A meglévő tapasztalatokból a legjobbat választjuk

A legtöbb modern készülék és kütyü, amelyek funkcionalitása miatt érdekesek, nem „megfizethető” számunkra. Ugyanez vonatkozik a 3D nyomtatási egységekre is. Az eszköz óriási lehetőségeket biztosít a munkához és a szórakozáshoz, de költsége meglehetősen magas. Sok ember kíváncsi: hogyan lehet 3D nyomtatót összeállítani saját kezével? Bemutatkozik gyakorlatilag lépésről lépésre utasításokatösszeszereléskor.

Példaként vegyük a készletet "Mozaik" a cégtől MakerGear. Lényegében ez egy építőkészlet, világos rajzokkal és utasításokkal érkezik. Fegyveres, egyszerű eszköz Megkezdjük az összeszerelést.

Fogjuk a rajzot, összehajtjuk a nyomtató keretét és rögzítjük a készletben található csavarokkal és csavarokkal. A keret összeszerelése körülbelül két órát vesz igénybe, képességeitől függően. Maga a keret kilenc nyírfából kivágott részből áll, és a részek logikusan illeszkednek egymáshoz (címkézve). Az első fél órában úgy tűnik, hogy az alkatrészek nagyon törékenyek, de nem kell aggódni.

Hatlapfejű csavarhúzókra és fogókra lesz szükségünk néhány csavar meghúzásához. Az alkatrészekben lévő rések eltömődhetnek forgácstól, ezért szükséged lesz egy csőrre a tisztításukhoz. Elvileg a design meglehetősen magabiztosnak tűnik.

A következő lépés egy „X” és „Y” kerettengely felszerelése a mozgófejes platformhoz a szerkezetre. Minden tengelyen egy motor van rögzítve, amely a szíjak áramellátását szolgálja, és mozgatja az alkatrészt a lemez mentén. Az X-tengely a nyomtató tetejéhez van rögzítve, és meghajtja az extrudert. Az "Y" tengely a fa szerkezethez van rögzítve, meghajtva azt a platformot, amelyre a műanyag réteg van működés közben.

Tűfogóval csatlakoztatjuk a motort az állványokhoz, semmi bonyolult. Kicsit bütykölni kellett az öveken. Az előre összeszerelt övek becsomagolásáért a MakerGear-t kell elismerni. Az egyetlen nehézséget a nyújtás jelentette.

A házi készítésű nyomtató fokozatosan kezdte felvenni felismerhető formáját. Ennek a szakasznak az apró részleteit nem írjuk le. A legfontosabb dolog, amit meg kell tenni: a „Z” tengely és a tartórúd felszerelése; szerelje fel a mozgó extruderfejet; csatlakoztassa a platformokat fűtőelemekkel; csatlakoztassa a vezetékeket a tápegységhez, a fűtőelemekhez és a hőmérséklet-érzékelőkhöz. Mellesleg, a szerkezet összeszerelése nagyon emlékeztetett a számítógép-alkatrészek beszerelésére, szóval ne aggódjon - nem minden olyan ijesztő, mint amilyennek látszik.

Fontos szempont, hogy a platformnak vízszintesnek kell lennie. Ennek eléréséhez el kell mozgatnia a fejet a platform minden sarkába, amíg meg nem gyõzõdik arról, hogy az extruder minden helyzetében a platformtól való távolságok azonosak.

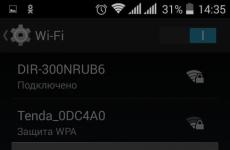

A hardver össze van szerelve, a következő lépés a szoftver telepítése és a 3D nyomtató kalibrálása.

A szoftver telepítési folyamata tovább tart, mint a keret összeszerelése. A gyártó speciális utasításokat ad folyamatos frissítések, illesztőprogramok, amelyek segítenek a számítógép és a nyomtató csatlakoztatásában. Ami a szoftvert illeti, a Cube 3D-t telepítettük, mivel a gyártó biztosította, hogy ez az optimális program a fogyasztó számára.

A szoftver telepítése után folytatjuk - a Pronterface és a Skeinforge programokat. Az első program a munka figyelésére szolgál. Az STL és OBJ fájlokat valós objektumokká alakítja. Minden tengelyt, platformot és extrudert képes vezérelni.

Skeinforge - lehetővé teszi a 3D nyomtató beállításainak módosítását: befolyásolja a sebességet, a nyomtatási időt, az alakzatokat és még sok mást. A program érdekes és erőteljes, de meglehetősen nehezen érthető.

A kalibrálás gond nélkül ment. Megkezdheti az első modellek nyomtatását.

Szerettünk volna egy összetett geometriai ábrát nyomtatni, vagy valami bonyolultabbat, például egy polip modelljét. A nyomtatással gyakorlatilag nem volt probléma: a platformon lévő bilincs zavarta az extruder mozgását. Úgy oldottuk meg, hogy az irodai klipet szigetelőszalagra cseréltük.

Végül ennek ellenére sikerült megszereznünk az áhított polipfigurát.

Amint a gyakorlat azt mutatja, a 3D nyomtató saját kezű összeszerelése teljesen lehetséges, de idejét fel kell áldoznia, és rendkívül óvatosnak kell lennie. Ha nincs ideje, és 3D nyomtatóra van szüksége, jobb, ha összeszerelt modellt vásárol.

Időnként kapok kérdéseket a „málnáról”, „narancsról”, valamint arról, hogy hová kerülnek és miért. És itt kezdem megérteni, hogy mielőtt „szűk” beállítási utasításokat írnék, jó lenne röviden beszélni arról, hogyan működik ez a konyha általában alulról felfelé és balról jobbra. Jobb későn, mint soha, ezért figyelmébe ajánlunk egyfajta oktatási programot az arduinókról, rámpákról és más ijesztő szavakról.

Az, hogy most lehetőségünk nyílik saját FDM 3D nyomtatónk vásárlására vagy összeszerelésére kedvező áron, a RepRap mozgalomnak köszönhető. Történetéről és ideológiájáról most nem beszélek – számunkra most az a fontos, hogy a RepRap keretein belül kialakult egy bizonyos hardver- és szoftver „úri készlet”.

Hogy ne ismételjem magam, elmondom egyszer: ennek az anyagnak a keretein belül csak a „hétköznapi” FDM 3D-nyomtatókat tartom szem előtt, anélkül, hogy az ipari védett szörnyekre figyelnék, ez egy teljesen külön univerzum a maga törvényeivel. Háztartási eszközök a „saját” hardverrel és szoftverrel szintén kívül marad e cikk hatókörén. Továbbá a „3D nyomtató” alatt teljesen vagy részben értem nyitott eszköz, akinek a „füle” kilóg a RepRapból.

Első rész – 8 bit mindenkinek elég.

Beszéljünk az AVR architektúrájú nyolcbites Atmel mikrokontrollerekről, a 3D nyomtatás kapcsán. Történelmileg a legtöbb nyomtató „agya” egy nyolcbites Atmel mikrokontroller, AVR architektúrával, különösen az ATmega 2560. És egy másik monumentális projekt okolható ezért, a neve Arduino. Szoftveres komponense benne ebben az esetben nem érdekes - Az Arduino kód könnyebben érthető a kezdők számára (a normál C/C++-hoz képest), de lassan működik, és erőforrásokat fogyaszt, mint az ingyenesek.

Ezért amikor az Arduino fejlesztői teljesítményhiányba ütköznek, vagy feladják az ötletet, vagy lassan beágyazókká válnak (a mikrokontroller eszközök "klasszikus" fejlesztői). Ugyanakkor, egyébként, egyáltalán nem kell kidobni az Arduino hardvert - ez (kínai klónok formájában) olcsó és kényelmes, egyszerűen nem Arduino-nak, hanem mikrokontrollernek tekintik. a minimálisan szükséges hardverrel.

Valójában az Arduino IDE egyszerűen telepíthető fordító- és programozókészletként használatos, a firmware-ben nincs szaga az Arduino „nyelvnek”.

De elkalandozom egy kicsit. A mikrokontroller feladata, hogy a kapott utasításoknak és az érzékelők leolvasásának megfelelően vezérlési műveleteket adjon ki (az ún. „kopogtatást”). Nagyon fontos pont: Ezek az alacsony fogyasztású mikrokontrollerek a számítógép összes jellemző tulajdonságával rendelkeznek - egy kis chipben van egy processzor, RAM, csak olvasható memória (FLASH és EEPROM). De ha a PC-n operációs rendszer fut (és ez már „megoldja” a hardver és számos program interakcióját), akkor a „megán” pontosan egy olyan program fut, amely közvetlenül a hardverrel működik. Ez alapvető.

Gyakran hallani a kérdést, hogy a 3D nyomtatóvezérlőket miért nem olyan mikroszámítógép alapján készítik, mint a Raspberry Pi. Úgy tűnik, nagy a számítási teljesítmény, azonnal létrehozhat egy webes felületet és egy csomó kényelmes finomságot... De! Itt belépünk a valós idejű rendszerek ijesztő birodalmába.

A Wikipédia a következő definíciót adja: „Olyan rendszer, amelynek reagálnia kell a rendszeren kívüli környezetben zajló eseményekre, vagy a szükséges időkorlátokon belül befolyásolnia kell a környezetet.” Egyszerűen fogalmazva: amikor egy program közvetlenül „hardveren” működik, a programozó teljes mértékben irányítja a folyamatot, és biztos lehet benne, hogy a tervezett műveletek a kívánt sorrendben megtörténik, és a tizedik ismétlésnél nem ékelődik be valami más. közöttük. És amikor operációs rendszerrel van dolgunk, az dönti el, hogy mikor futtassa a felhasználói programot, és mikor kell elterelni a figyelmét a hálózati adapter vagy képernyő. Természetesen befolyásolhatja az operációs rendszer működését. De a kiszámítható munka a szükséges pontossággal nem Windowsban, de nem is Debian Linuxban (amelynek variációit használják a mikro-PC-k), hanem az úgynevezett RTOS-ban ( operációs rendszer valós idejű, RTOS), amelyet eredetileg ezekre a feladatokra fejlesztettek ki (vagy módosítottak). Az RTOS használata a RepRapban ma borzasztóan egzotikus. De ha megnézzük a CNC gépek fejlesztőit, ez már normális jelenség.

Például az alaplap nem AVR-re épül, hanem egy 32 bites NXP LPC1768-ra. Ezt smoothieboard-nak hívják. Nagy az erő, és a funkciók is.

De a helyzet az, hogy a RepRap fejlesztésének ebben a szakaszában „8 bit elég mindenkinek”. Igen, 8 bit, 16 MHz, 256 kilobájt flash memória és 8 kilobájt RAM. Ha nem mindenki, akkor nagyon sok. Azok számára pedig, akiknek nem elég (ez megtörténik például 1/32 mikrolépéssel és grafikus kijelzővel, valamint delta nyomtatókkal, amelyek viszonylag összetett matematikával rendelkeznek a mozgások kiszámításához), fejlettebb mikrokontrollereket kínálnak. megoldásként. Egyéb építészet több memória, nagyobb számítási teljesítmény. A szoftverek pedig továbbra is többnyire hardveren futnak, bár az RTOS-szal való flörtölés a láthatáron van.

Marlin és Mega: STEP jelfrekvencia

Mielőtt továbblépnénk a második részre, és elkezdenénk beszélni a RepRap elektronikáról. Megpróbálok megoldani egy ellentmondásos problémát – az 1/32 mikrolépéssel kapcsolatos lehetséges problémákat. Ha elméletileg becsüljük, akkor az alapján technikai lehetőségeket a platform teljesítménye nem lehet elegendő a 125 mm/s feletti sebességhez.

Ennek a javaslatnak a tesztelésére létrehoztam " próbapad", csatlakoztatta a logikai elemzőt, és elkezdett kísérletezni. Az "állvány" egy klasszikus szendvics "Mega + RAMPS" átalakított öt voltos tápegységgel, egy DRV8825 (1/32) meghajtó van telepítve. Nincs értelme. megemlítve a motort és az áramerősséget - az eredmények teljesen azonosak "teljes" csatlakozásnál, meghajtó jelenlétében és motor hiányában, meghajtó és motor hiányában.

Az analizátor a Saleae Logic kínai klónja, amely az illesztőprogram STEP tűjéhez kapcsolódik. A Marlin 1.0.2 firmware a következőképpen van konfigurálva: maximális sebesség 1000 mm/s tengelyenként, CoreXY, 160 osztás/mm (ez egy 1,8"-os osztású motorhoz, 20 fogas szíjtárcsához, GT2 szíjhoz és 1/32 zúzáshoz való).

Kísérleti technika

Beállítunk egy kis gyorsulást (100 mm/s), és elkezdünk haladni az X tengely mentén 1000 mm-rel különböző célsebességgel. Például G-kód: G1 X1000 F20000. 20000 a sebesség mm/percben, 333,3(3) mm/s. És lássuk, mi a helyzet a STEP impulzusokkal.

Általános eredmények

Vagyis 10 KHz-es megszakítási frekvenciából kiindulva akár 40 KHz-es effektív frekvenciát kapunk. Ehhez egy kis aritmetikát alkalmazva a következőt kapjuk:

62,5 mm/s-ig - megszakításonként egy lépés;

125 mm/s-ig - megszakításonként két lépés;

250 mm/s-ig - megszakításonként négy lépés.

Ez egy elmélet. Mi a gyakorlatban? Mi van, ha 250 mm/s-nál nagyobbra állítja? Nos, oké, megadom a G1 X1000 F20000-et (333,3(3) mm/s), és elemzem az eredményeket. A mért impulzusfrekvencia közel 40 KHz (250 mm/s). Logikus.

10 000 mm/perc (166,6 (6) mm/s) feletti sebességnél folyamatosan csökken az órajel. Mindkét motoron szinkronban (ne feledje, CoreXY). 33 ms-ig tartanak, körülbelül 0,1 másodperccel a sebességcsökkentés kezdete előtt. Néha ugyanaz a zuhanás következik be a mozgás elején - 0,1 a gyorsulás vége után. Általában fennáll a gyanú, hogy 125 mm/s sebességig folyamatosan eltűnik - vagyis ha nem alkalmaznak 4 megszakítási lépést, de ez csak gyanú.

Nem tudom, hogyan kell értelmezni ezt az eredményt. Néhányukkal külső hatások nem korrelál - nem esik egybe a soros porton keresztüli kommunikációval, a firmware megjelenítése vagy SD-kártya támogatása nélkül kerül összeállításra.

gondolatok

1. Ha nem próbálsz meg csalni valamit a Marlinnel, a sebességplafon (1,8", 1/32, 20 fog, GT2) 250 mm/s.

2. 125 mm/s feletti sebességnél (hipotetikusan) hiba van órahibával. Hol és hogyan fog megnyilvánulni igazi munka- Nem tudom megjósolni.

3. Bonyolultabb körülmények között (amikor a processzor intenzíven kalkulál valamit) biztosan nem lesz jobb, inkább rosszabb. Mennyi kérdés egy sokkal monumentálisabb tanulmánynál, mert a program által tervezett mozdulatokat össze kell vetnem a ténylegesen kiadott (és elkapott) impulzusokkal - ehhez nincs elég puskaporom.

2. rész Step quartett.

A második részben arról lesz szó, hogy a korábban leírt mikrokontroller hogyan vezérli a léptetőmotorokat.

Mozgasd meg!

A „téglalap alakú” nyomtatókban a három tengely mentén történő mozgást kell biztosítani. Tegyük fel, hogy a nyomtatófejet X és Z mentén mozgatjuk, az asztalt pedig a modellel Y mentén. Ez például az ismerős Prusa i3, amelyet a kínai eladók és ügyfeleink szeretnek. Vagy Mendel. Csak a fejet mozgathatja X-ben, az asztalt pedig Y-ben és Z-ben. Ez például Felix. Szinte azonnal belevágtam a 3D nyomtatásba (az MC5-tel, aminek XY asztala és Z feje van), így rajongtam a fej mozgatásához X-ben és Y-ben, az asztalhoz pedig Z-ben. Ez az Ultimaker kinematikája, H-Bot, CoreXY.

Röviden, sok lehetőség van. Az egyszerűség kedvéért tegyük fel, hogy három motorunk van, amelyek mindegyike felelős valaminek az egyik tengely mentén történő mozgásáért a térben, a derékszögű koordinátarendszer szerint. A „pryusha”-ban két motor felelős a függőleges mozgásért, ez nem változtat a jelenség lényegén. Tehát három motor. Miért van a kvartett a címben? Mert még műanyagot kell szállítanunk.

Lépésben

Hagyományosan léptetőmotorokat használnak. A trükkjük az állórész tekercseinek okos kialakítása a forgórészben állandó mágnest használnak (azaz nincsenek érintkezők a forgórészen - semmi nem kopik, nem szikrázik). A léptetőmotor, ahogy a neve is sugallja, diszkréten mozog. A RepRapon belül a legelterjedtebb minta NEMA17 szabvány méretű (lényegében az ülés szabályozott - négy rögzítési lyuk és egy kiemelkedés egy tengellyel, plusz két méret, a hossza változhat), két tekercselés (4 vezeték) van felszerelve, ill. teljes fordulata 200 lépésből áll (lépésenként 1,8 fok).

A legegyszerűbb esetben a léptetőmotor forgását a tekercsek szekvenciális aktiválásával hajtják végre. Az aktiválás közvetlen vagy fordított polaritású tápfeszültség rákapcsolását jelenti a tekercsre. Ebben az esetben a vezérlő áramkörnek (meghajtónak) nem csak „plusz” és „mínusz” kapcsolására kell tudnia kapcsolni, hanem korlátoznia kell a tekercsek által fogyasztott áramot is. A teljes áramkapcsolású üzemmódot full-stepnek nevezik, és jelentős hátránya van - be alacsony sebességek Rettenetesen rángatózik a motor, kicsit magasabb szinten zörögni kezd. Általában semmi jó. A mozgás simaságának növelésére (a pontosság nem növekszik, a teljes lépések diszkrétsége sehol sem tűnik el!) mikrolépéses vezérlési módot alkalmaznak. Ez abban rejlik, hogy a tekercsekhez szolgáltatott áram korlátozása egy szinusz mentén változik. Ez azt jelenti, hogy egy valódi lépéshez számos közbenső állapot van - mikrolépés.

A mikrolépéses motorvezérlés megvalósításához speciális mikroáramköröket használnak. A RepRapon belül kettő van belőlük - A4988 és DRV8825 (az ezeken a chipeken alapuló modulokat általában ugyanúgy hívják). Ráadásul a ravasz TMC2100-asok óvatosan kezdenek belopózni. A léptetőmotor-meghajtók hagyományosan lábas modulok formájában készülnek, de táblára is forraszthatók. A második lehetőség első pillantásra kevésbé kényelmes (nincs mód a meghajtó típusának megváltoztatására, és ha meghibásodik, hirtelen aranyér lép fel), de vannak előnyei is - a fejlett kártyákon általában a motor áramának szoftveres vezérlése valósul meg. , a normál huzalozású többrétegű lapokon pedig a chip „hasán” keresztül hűtve forrasztják a meghajtókat a tábla hűtőborda rétegére.

De ismét a leggyakoribb lehetőségről beszélve - egy illesztőprogram chip a saját, lábakkal ellátott nyomtatott áramköri lapján. Három bemeneti jellel rendelkezik - STEP, DIR, ENABLE. További három láb felel a microstep konfigurációért. Jumperek (jumperek) felszerelésével vagy eltávolításával logikusat alkalmazunk vagy nem alkalmazunk rájuk. A microstep logika a chip belsejében van elrejtve, nem kell belemenni. Csak egy dologra emlékezhet - az ENABLE lehetővé teszi a vezető működését, a DIR határozza meg a forgásirányt, és a STEP-re adott impulzus jelzi a vezetőnek, hogy egy mikrolépést kell tenni (a jumperek által megadott konfigurációnak megfelelően).

A fő különbség a DRV8825 és az A4988 között az 1/32-es zúzás támogatása. Vannak más finomságok is, de ez kezdetnek elég. Igen, az ezekkel a chipekkel rendelkező modulok különböző módon kerülnek a vezérlőkártya aljzataiba. Nos, ez a modullapok optimális elrendezése szempontjából történt. És a tapasztalatlan felhasználók égnek.

IN általános eset, minél nagyobb a zúzási érték, annál egyenletesebben és halkabban működnek a motorok. Ugyanakkor a „láb” terhelése nő - végül is a STEP-et gyakrabban kell kiadni. Én személy szerint nem tudok semmilyen problémáról az 1/16-os munkavégzés során, de amikor teljesen át kell váltani 1/32-re, akkor már felmerülhet a „mega” teljesítmény hiánya. A TMC2100 itt kiemelkedik. Ezek olyan meghajtók, amelyek 1/16-os frekvenciával veszik a STEP jelet, és maguk „összeadják” az 1/256-ot. Az eredmény sima, csendes működés, de nem mentes a hátrányaitól. Először is, a TMC2100 modulok drágák. Másodszor, nekem személy szerint (egy Kubocore nevű házi CoreXY-n) problémáim vannak ezekkel az illesztőprogramokkal 2000 feletti gyorsulásoknál kihagyott lépések (ennek megfelelően helymeghatározási hiba) formájában - ez nem így van a DRV8825 esetében.

Három szóban összefoglalva: minden meghajtónak két mikrokontroller lábra van szüksége az irány beállításához és a mikrolépéses impulzus előállításához. A meghajtó engedélyező bemenet általában minden tengelyen közös – csak egy gomb van a Repetier-Host motorjainak kikapcsolására. A microstepping jó a sima mozgás, valamint a rezonanciák és rezgések elleni küzdelem szempontjából. A maximális motoráram-korlátozást a meghajtó modulokon lévő trimmelő ellenállásokkal kell beállítani. Az áramerősség túllépése esetén a meghajtók és a motorok túlmelegednek, ha az áramerősség nem elegendő, a lépések kimaradnak.

Spotykach

A RepRap nem biztosít visszacsatolás pozíció szerint. Vagyis a vezérlővezérlő program nem tudja, hogy a nyomtató mozgó részei jelenleg hol találhatók. Furcsa, persze. De közvetlen mechanikával és normál beállításokkal működik. A nyomtatás megkezdése előtt a nyomtató mindent a kiinduló helyzetbe mozgat, amit csak tud, majd minden mozdulattal onnan indul. Szóval, a lépések kihagyásának csúnya jelensége. A vezérlő impulzusokat ad a vezetőnek, a vezető megpróbálja elforgatni a rotort. De túlzott terhelés (vagy elégtelen áram) esetén „visszapattanás” történik - a rotor forogni kezd, majd visszatér eredeti helyzetébe. Ha ez az X vagy Y tengelyen történik, rétegeltolást kapunk. A Z tengelyen a nyomtató elkezdi „bekenni” a következő réteget az előzőbe, szintén semmi jó. Gyakran előfordul kihagyás az extruderen (eltömődött fúvóka, túlzott előtolás, nem megfelelő hőmérséklet, túl kicsi távolság az asztaltól a nyomtatás kezdetén), ekkor vannak részben vagy teljesen nyomtatatlan rétegeink.

A lépések kihagyásának módja viszonylag világos. Miért történik ez? Íme a fő okok:

1. Túl nagy terhelés. Például egy megfeszített öv. Vagy ferde vezetők. Vagy „halott” csapágyak.

2. Tehetetlenség. Egy nehéz tárgy gyors felgyorsításához vagy lassításához több erőfeszítést kell tennie, mint a sebesség zökkenőmentes megváltoztatásakor. Ezért a nagy gyorsulások és a nehéz kocsi (vagy asztal) kombinációja éles indításkor lépések kihagyását okozhatja.

3. Az illesztőprogram aktuális beállítása helytelen.

Az utolsó pont általában egy külön cikk témája. Röviden, minden léptetőmotornak van egy névleges áramának nevezett paramétere. Az általános motoroknál ez az 1,2-1,8 A tartományba esik. Tehát ilyen áramkorlátozás mellett mindennek jól kell működnie. Ha nem, az azt jelenti, hogy a motorok túlterheltek. Ha nincs alsó határértékkel kihagyott lépés, az általában nagyszerű. Amikor az áram a névleges értékhez képest csökken, a meghajtók (és túlmelegedhetnek) és a motorok fűtése csökken (80 fok felett nem ajánlott), valamint a léptető „dal” hangereje.

3. rész. Láz.

A sorozat első részében az AVR architektúra kicsi, gyenge 8 bites Atmel mikrokontrollereiről beszéltem, konkrétan a Mega 2560-ról, amely a legtöbb amatőr 3D nyomtatót „uralja”. A második rész a léptetőmotorok vezérlésével foglalkozik. Most - a fűtőberendezésekről.

Az FDM (fúziós depozíciós modellezés) lényege védjegy Stratasys, általában mindenki kiakad, de az okos emberek az FFF - fused filament production) megoldást találták ki az izzószál rétegenkénti fúziójával. A lerakódás a következőképpen történik: az izzószálnak meg kell olvadnia a hotend bizonyos területén, és az olvadék, amelyet a rúd szilárd része tol, kinyomódik a fúvókán keresztül. Amikor a nyomtatófej mozog, az izzószál egyidejűleg extrudálódik és a fúvóka végével rásimul az előző rétegre.

Úgy tűnik, minden egyszerű. A hőzáró cső felső részét lehűtjük, az alsót felmelegítjük, és minden rendben van. De van egy árnyalat. A hotend hőmérsékletét megfelelő pontossággal kell fenntartani, hogy az csak kis határokon belül változzon. Ellenkező esetben kellemetlen hatást érünk el - a rétegek egy része alacsonyabb hőmérsékleten (viszkózusabb a szál), néhány magasabb hőmérsékleten (folyékonyabb) van nyomtatva, és az eredmény a Z-lengéshez hasonlít. És most a fűtőtest hőmérsékletének stabilizálásának teljes kérdésével kell szembenéznünk, aminek nagyon csekély a tehetetlensége - alacsony hőkapacitása, bármilyen külső "tüsszentés" (huzat, ventilátor, ki tudja még mi) vagy szabályozási hiba miatt. azonnal észrevehető hőmérséklet-változáshoz vezet.

Itt behatolunk a TAU nevű tudományág termeibe (elmélet automatikus vezérlés). Nem éppen az én szakterületem (informatikus, de az automatizált vezérlőrendszerek tanszékén végeztem), de volt egy ilyen tanfolyamunk egy tanárral, aki vetítőn vetített diákat, és időnként elszórakozott velük megjegyzésekkel: „Jaj, rábíztam ezek a hallgatók előadásokat tartanak elektronikus nézet fordítsd le, olyan hülyeségeket csináltak itt, hát, rendben van, majd rájössz." Oké, félretéve a lírai emlékeket, köszöntsük a PID-szabályozót.

E képlet nélkül nem lehet PID szabályozásról írni. E cikk szempontjából ez csak a szépséget szolgálja.

Nagyon ajánlom a cikk elolvasását, elég világosan le van írva a PID szabályozásról. Hogy teljesen leegyszerűsítsük, a kép így néz ki: van egy bizonyos célhőmérséklet-értékünk. És bizonyos gyakorisággal megkapjuk az aktuális hőmérsékleti értéket, és egy vezérlő intézkedést kell kiadnunk a hiba - az aktuális és a célérték közötti különbség - csökkentésére. A vezérlés ebben az esetben egy PWM jel a kapunak térhatású tranzisztor(mosfet) fűtőtest. 0-tól 255-ig „papagáj”, ahol 255 a maximális teljesítmény. Azok számára, akik nem tudják, mi az a PWM - a jelenség legegyszerűbb leírása.

Így. A fűtőberendezéssel végzett munka minden egyes „ciklusában” döntést kell hoznunk a 0 és 255 közötti kimenetről. Igen, egyszerűen be- vagy kikapcsolhatjuk a fűtést anélkül, hogy a PWM-mel bajlódnánk. Tegyük fel, hogy 210 fok felett van a hőmérséklet – nem kapcsoljuk be. 200 alatt – kapcsolja be. Csak egy hotend fűtő esetében nem fog megfelelni az ilyen terjedésnek, növelnünk kell a működési ciklusok gyakoriságát, és ezek további megszakítások, az ADC munkája sem ingyenes, és mi; rendkívül korlátozott számítási erőforrásokkal rendelkeznek. Általában pontosabban kell gazdálkodnunk. Ezért PID szabályozás. P - arányos, I - integrál, D - differenciál. Az arányos komponens felelős az eltérésre adott „közvetlen” válaszért, az integrál komponens a halmozott hibáért, a differenciális komponens pedig a hiba változási sebességének feldolgozásáért.

Még egyszerűbben fogalmazva, a PID szabályozó az aktuális eltérés függvényében ad ki egy szabályozási műveletet, figyelembe véve az eltérés „előzményeit” és a változás mértékét. Nem gyakran hallok a „marlin” PID szabályozó kalibrálásáról, de ennek eredményeként van egy ilyen funkció, három együtthatót (arányos, integrált, differenciális) kapunk, amelyek segítségével a legpontosabban szabályozhatjuk a fűtőkészülékünket, és nem egy; gömb alakú egy vákuumban. Az érdeklődők az M303 kódról olvashatnak.

Hotend hőmérsékleti diagram (Repetier-Host, Marlin)

Hogy illusztráljam a hotend rendkívül alacsony tehetetlenségét, egyszerűen ráfújtam.

Oké, ez a hotendről szól. Mindenkinek megvan, ha FDM/FFF-ről van szó. De van, aki szereti a meleget, és így keletkezik a nagyszerű és szörnyű fűtőasztal, égő mosfettek és rámpák. Elektronikus szempontból minden bonyolultabb vele, mint egy hotenddel - az erő viszonylag nagy. Hanem a pozícióból automatikus szabályozás egyszerűbb - a rendszer inertebb, és az eltérés megengedett amplitúdója nagyobb. Ezért a táblázat, a mentés érdekében számítási erőforrásokáltalában a bumm-bang („bang-bang”) elv szerint kezelik ezt a megközelítést fentebb. Amíg a hőmérséklet el nem éri a maximumot, melegítse fel 100%-ra. Ezután hagyjuk lehűlni egy elfogadható minimumra, majd melegítsük fel újra. Azt is megjegyzem, hogy a forró asztal elektromechanikus relén keresztül történő csatlakoztatásakor (és ezt gyakran a mosfet "kirakására" teszik), csak a bang-bang elfogadható opció, nincs szükség a relé PWM-re.

Érzékelők

Végül a termisztorokról és a hőelemekről. A termisztor a hőmérséklet függvényében változtatja ellenállását, 25 fokos névleges ellenállás és hőmérsékleti együttható jellemzi. Valójában az eszköz nemlineáris, és ugyanabban a „marlinban” vannak táblázatok a termisztortól kapott adatok hőmérsékletre konvertálására. A hőelem ritka vendég a RepRapban, de előfordul. A működési elv más, a hőelem az EMF forrása. Nos, vagyis egy bizonyos feszültséget állít elő, melynek értéke a hőmérséklettől függ. Nem csatlakozik közvetlenül a RAMPS-hez és hasonló kártyákhoz, de léteznek aktív adapterek. Érdekes módon a Marlin asztalokat is biztosít fém (platina) ellenálláshőmérőkhöz. Ez nem olyan ritka dolog az ipari automatizálásban, de nem tudom, hogy „élve” előfordul-e a RepRapban.

4. rész. Egység.

Egy FDM/FFF elven működő 3D nyomtató lényegében három részből áll: mechanikából (valaminek a térben való mozgatása), fűtőberendezésekből és mindezt vezérlő elektronikából.

Általánosságban elmondható, hogy már leírtam az egyes részek működését, és most megpróbálok spekulálni a „hogyan van összeállítva egy eszközbe” témában. Fontos: Sokat fogok leírni egy fa- vagy fémmegmunkáló gépekkel nem felszerelt, kalapáccsal, fúróval, fémfűrésszel dolgozó házi mesterember szemszögéből. És azt is, hogy ne terjedjen vékonyan, főleg a „standard” RepRapról - egy extruderről, a nyomtatási terület 200x200 mm.

Legkevésbé változó

Az eredeti E3D V6 és a nagyon kedvezőtlen ára.

Kezdem a fűtőberendezésekkel, itt nincs túl sok népszerű lehetőség. Ma a barkácsolók körében a leggyakoribb hotend az E3D hotend.

Pontosabban kínai klónjai nagyon lebegő minőségűek. Nem beszélek a teljesen fémes gát polírozásának fájdalmairól vagy a Bowden-cső „a fúvókához” történő használatáról - ez egy külön tudományág. Személyes tapasztalat szerint egy jó fémkorlát kiválóan működik ABS-sel és PLA-val, egyetlen törés nélkül. A rossz fémkorlát normálisan működik ABS-sel és undorítóan működik (legfeljebb "semmilyen módon" - PLA-val), és ebben az esetben egyszerűbb lehet ugyanolyan rossz hőszigetelőt szerelni, de teflon betéttel.

Általánosságban elmondható, hogy az E3D-k nagyon kényelmesek - kísérletezhet mind a hőkorlátokkal, mind a fűtőberendezésekkel - mind a „kicsi”, mind a Volcano (vastag fúvókákhoz és gyors brutális nyomtatáshoz) elérhető. Egyébként feltételes felosztás is. Most 0,4-es fúvókával használom a Volcano-t. És vannak, akik kitalálnak egy távtartó perselyt, és csendesen dolgoznak a normál E3D rövid fúvókáival.

A minimális program egy szabványos kínai készlet „E3D v6 + fűtés + fúvókák + hűtő” vásárlása. Nos, azt javaslom, hogy azonnal csomagoljon be egy csomag különböző hőszigetelőt, hogy ne kelljen megvárnia a következő csomagot.

A második melegítő nem egy második hotend (bár az is jó, de ne merüljünk bele), hanem egy asztal. A hidegasztal lovagjai közé sorolhatja magát, és egyáltalán nem vetheti fel az alsó fűtés kérdését - igen, akkor az izzószál választása leszűkül, kicsit gondolkodnia kell a modell biztonságos rögzítésén az asztalon, de akkor soha nem fog tudni az elszenesedett RAMPS terminálokról, a vékony vezetékekkel való mély kapcsolatokról és az "elefántláb" típusú nyomtatási hibákról. Oké, legyen még melegítő. Két népszerű lehetőség üvegszálból és alumíniumból készült.

Az első egyszerű, olcsó, de görbe és „folyékony” normál rögzítést igényel egy merev szerkezethez és sima üveget a tetején. Második

Lényegében ugyanaz a nyomtatott áramkör, csak a hordozó alumínium. Jó eredendő merevség, egyenletes fűtés, de többe kerül.

Az alumínium asztal nem nyilvánvaló hátránya, hogy a kínaiak rosszul ragasztják rá a vékony vezetékeket. A textolit asztalon könnyen cserélhető vezetékek, ha rendelkezik alapvető forrasztási ismeretekkel. De 2,5 négyzet forrasztása egy alumíniumlemez sínjére előrehaladott feladat, figyelembe véve ennek a fémnek a kiváló hővezető képességét. Erős forrasztópákát használtam (melynek fa fogantyúja és ujjhegye van), és egy forró levegős forrasztóállomást kellett segítségül hívnom.

A legérdekesebb

3D nyomtató robotkar kinematikával.

A legjobb az egészben a filmek kiválasztása. Az első bekezdésben homályosan említettem a mechanikát, mint „valaminek a térben való mozgatásának” eszközét. Most itt az ideje, hogy kitaláljuk, mit és hova költözzünk. Általában három szabadságfokot kell elérnünk. A nyomtatófejet és az asztalt pedig mozgathatod az alkatrészrel, innen a sokféleség. Léteznek radikális, fix asztalos kialakítások (delta nyomtatók), próbálkoznak marógép-konstrukciók (XY asztal és Z fej), és vannak általános perverziók (poláris nyomtatók vagy a robotikából kölcsönzött SCARA mechanika). Erről a káoszról még sokáig beszélhetünk. Tehát két sémára korlátozom magam.

"Pryusha"

XZ portál és Y tábla. Politikailag korrekt, ezt a rendszert „megérdemeltnek” fogom nevezni. Többé-kevésbé minden világos, százszor meg volt valósítva, kiegészítve, módosítva, sínre rakva, méretre is méretezve.

Az általános ötlet a következő: van egy „P” betű, amelynek lábai mentén egy keresztrúd halad, amelyet két szinkronizált motor hajt meg „csavaros anya” sebességváltóval (ritka módosítás - szíjakkal). A keresztrúdon egy motor lóg, amely egy szíjnál fogva jobbra-balra húzza a kocsit. A szabadság harmadik foka az oda-vissza mozgó asztal. A kialakításnak megvannak az előnyei, például messze földön áttanulmányozták, vagy rendkívül egyszerű kézműves kivitelezés ócskavas anyagokból. A hátrányok is ismertek - a Z-motorok szinkronizálásának problémája, a nyomtatási minőség függése két tűtől, amelyeknek többé-kevésbé azonosnak kell lenniük, nehéz felgyorsítani nagy sebességek(mivel a viszonylag nehéz inert asztal mozog).

Z-asztal

Nyomtatáskor a Z koordináta változik a leglassabban, és csak egy irányba. Tehát függőlegesen mozgatjuk az asztalt. Most ki kell találnunk, hogyan mozgassuk a nyomtatófejet egy síkban. A problémára „fejjel” van megoldás – lényegében. vesszük a „pryushi” portált, az oldalára tesszük, kicseréljük a csapokat egy szíjra (és eltávolítjuk az extra motort, cserélve egy fogaskerékre), elfordítjuk a hotendet 90 fokkal, íme, olyan dolgot kapunk, mint egy MakerBot Replicator ( nem a legújabb generáció).

Hogyan lehetne még javítani ezen a rendszeren? El kell érni a mozgó alkatrészek minimális tömegét. Ha elhagyjuk a direkt extrudert, és az izzószálat a csövön keresztül vezetjük, akkor is marad egy X motor, amit hiába kell végiggörgetni a vezetőkön. És itt jön képbe az igazi mérnöki találékonyság. Hollandul úgy néz ki, mint egy csomó tengely és öv egy Ultimaker nevű dobozban. A dizájnt olyan szintre finomították, hogy sokan az Ultimakert tartják a legjobb asztali 3D nyomtatónak.

De vannak egyszerűbb mérnöki megoldások is. Például a H-Bot. Két fix motor, egy hosszú szíj, egy marék görgő. És ez a dolog lehetővé teszi, hogy a kocsit az XY síkban mozgassa a motorok egy vagy különböző irányba történő forgatásával. Gyönyörű. A gyakorlatban fokozott követelményeket támaszt a szerkezeti merevséggel szemben, ami némileg megnehezíti a gyufa- és makkgyártást, különösen fa csapágyak használata esetén.

Klasszikus CoreXY keresztezett pántokkal.

Bonyolultabb séma, két hevederrel és egy nagyobb csomó görgővel - CoreXY. Szerintem a legjobb megoldás, ha már összegyűjtötted a saját vagy kínai „perecet”, de az alkotói viszketés nem csillapodott. Készíthető rétegelt lemezből, alumínium profilokból, zsámolyokból és egyéb felesleges bútorokból. Az eredmény működésében hasonló a H-Bothoz, de kevésbé hajlamos az elakadásra és a keret koskürtté csavarodására.

Elektronika

Ha spórolnia kell, akkor a kínai gyártású Mega+RAMPS egyszerűen felülmúlja a versenyt. Ha nincs nagy tudásod az elektromos és elektronikai területen, és kicsit ideges vagy, akkor érdemes a drágább, de jól elkészített Makerbase vagy Geeetech lapjai felé nézni.

A szendvics fő problémái a „rossz” kimeneti tranzisztorok és a teljes öt voltos kolhoz tápellátása egy stabilizátoron keresztül. Arduino tábla ott gyógyult meg. Ha teljesen alternatív lehetőségekről beszélünk, akkor várom a lehetőséget, hogy megvásároljak egy LPC1768 kártyát, például ugyanazt az MKS SBase-t, és szórakozzak a 32 bites ARM és Smoothieware firmware-rel. Ugyanakkor nyugodtan tanulmányozom a Teacup firmware-ét az Arduino Nano és a Nanoheart kapcsán.

A barkácsolóhoz

Nos, tegyük fel, hogy úgy dönt, hogy saját kerékpárt épít. Nem látok ebben semmi rosszat.

Általánosságban elmondható, hogy pénzügyi lehetőségeiből és abból kell kiindulnia, amit a garázsban vagy a pincében találhat. És a gépekhez való hozzáférés megléte vagy hiánya és a kezek görbületi sugara. Nagyjából elmondható, hogy van lehetőség 5 ezer rubelt elkölteni - oké, beérjük a minimummal. Tíz felett már lehet egy kicsit vadulni, a költségvetés 20 ezerhez közelítése pedig nagyon felszabadítja a kezet. Természetesen a kínai „pryushi” építőkészlet vásárlásának lehetősége sokkal könnyebbé teszi az életet - megértheti a 3D nyomtatás alapjait, és kiváló eszközt kaphat egy házi kézműves fejlesztéshez.

Sőt, a legtöbb alkatrész (motorok, elektronika, a mechanika egy része) könnyen áttérhet a következő kialakításra. Egyszóval akrilszemét veszünk, épkézláb kikészítjük, alkatrészeket nyomtatunk a következő nyomtatóhoz, az előzőt használjuk alkatrésznek, habosítjuk, öblítjük, ismételjük.

Kezdje el építeni a Kubocore 2-t.

Kezdje el építeni a Kubocore 2-t.

Valószínűleg ennyi. Kicsit vágtának bizonyult. Ám a mérhetetlenséget nehéz másképp megragadni egy általános áttekintő anyag keretein belül. Bár, hasznos linkek Elgondolkodtatásul bedobtam, a kereső úgyis megtalálja. Kérdéseket, kiegészítéseket mindig szívesen fogadunk. Nos, igen, belátható időn belül lesz folytatás - ezúttal konkrét megoldásokról és gereblyékről a Kubocore 2 tervezése és kivitelezése keretében.

Vágy, hogy a farmján legyen 3D nyomtató sok embernél előfordul, de nem mindenkinek van lehetősége ilyen eszközt vásárolni. Ez a cikk arról szól hogyan készítsd el magad Nagyon alacsony költségvetésű nyomtató, amely elsősorban újrahasznosított elektronikus alkatrészekből készül. A munka eredményeként egy kis formátumú nyomtató készült, amely kevesebb, mint 100 dollárba került.

Először is megtudjuk, hogyan működik az univerzális rendszer CNC(a csapágy, a vezetők és a műanyag szál összeszerelése és kalibrálása), majd tanulja meg a nyomtató kezelését az utasítások segítségével g-kód. Ezt követően adunk hozzá egy kis műanyag extruder, kalibrációs paraméterek beillesztése, motorteljesítmény-szabályozás és néhány egyéb művelet, amelyek életre keltik a nyomtatót. Ha követi ezeket az utasításokat, egy kis „zsebnyomtatót” kap, amely 80%-ban újrahasznosítható elektronikai alkatrészekből fog állni, ami nagy lehetőségeket rejt magában, és jelentősen csökkenti a költségeket.

Ez a cikk segít megérteni az elektronikai eszközök újrahasznosításával kapcsolatos összetettebb problémákat.

1. lépés: X, Y és Z koordinátatengelyek

Szükséges alkatrészek:

Szükséges alkatrészek:

- 2 szabványos CD/DVD meghajtó egy régi számítógépről.

- 1 floppy meghajtó.

Mindezek az alkatrészek megvásárolhatók a helyi bolhapiacokon. Győződjön meg arról, hogy a hajtásból származó motorok megfelelőek lépegető, nem motorok DC.

2. lépés: A motorok előkészítése

Alkatrészek:

Alkatrészek:

3 léptetőmotor CD/DVD meghajtókból;

1 db NEMA 17 léptetőmotor, amelyet meg kell vásárolnia a projekthez. Ezt a típusú motort műanyag extruderhez használják, ahol több teljesítményre van szükség a műanyag szál mozgatásához;

CNC elektronika: RAMPÁK vagy RepRap Gen6/7. Ez fontos, ha Sprinter/Marlin nyílt firmware-t használ. IN ebben a példában elektronikát fogunk használni RepRap Gen6 de választhat egy másik lehetőséget az ártól és a rendelkezésre állástól függően;

Hajtómű;

Kábelek, csatlakozók, hőre zsugorodó csövek.

Az első dolog, amit meg kell tennie, ha léptetőmotorja van forrasz vezetékeket hozzájuk. Ebben az esetben 4 vezetéknek a helyén kell lennie, a színek sorrendjének megfelelően (leírás a motor útlevélben).

A CD/DVD léptetőmotorok specifikációi: http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdf

Útlevél adatai a NEMA 17 léptető motor: http://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

3. lépés: A tápegység előkészítése

A következő lépés a tápegység előkészítése a projektben való használatra. Először is csatlakoztassa a két kábelt egymáshoz (az ábrán látható módon), így bekapcsolhatja a készüléket. Ezután válasszon egy sárga (12 V) és egy fekete kábelt (földelés) a vezérlő tápellátásához.

A következő lépés a tápegység előkészítése a projektben való használatra. Először is csatlakoztassa a két kábelt egymáshoz (az ábrán látható módon), így bekapcsolhatja a készüléket. Ezután válasszon egy sárga (12 V) és egy fekete kábelt (földelés) a vezérlő tápellátásához.

4. lépés: Arduino IDE

Most ellenőriznie kell a motorokat. Ehhez töltse le Arduino IDE(fizikai számítási környezet), amely a következő címen található: http://arduino.cc/en/Main/Software.

Most ellenőriznie kell a motorokat. Ehhez töltse le Arduino IDE(fizikai számítási környezet), amely a következő címen található: http://arduino.cc/en/Main/Software.

Le kell töltenie és telepítenie kell a verziót Arduino 23.

Ezt követően töltse le a firmware-t. A projektben a választás esett Marlin, amely már be van állítva és letölthető a linkről.

Marlin:

Az Arduino telepítése után csatlakoztassa a számítógépet a CNC vezérlőhöz Rámpák/Sanguino/Gen6-7 használatával USB kábel, válassza ki a megfelelő következő portot az Arduino IDE számára => eszközök/soros portés keresse meg a vezérlő típusát a => alatt szerszámok/rámpák tábla (Arduino Mega 2560), Sanguinololu/Gen6 (Sanguino W/ ATmega644P – Sanguino belül kell felszerelni).

Az alapvető paraméterek és a konfigurációs paraméterek a " fájlban találhatók konfiguráció.h»:

Az Arduino környezetben megnyitjuk a firmware-t, a letöltött fájlt és megnézzük a konfigurációs paramétereket, mielőtt letöltené a firmware-t a vezérlőnkre.

1) #define ALAPlap 3 értéket, a tényleges felszereltségnek megfelelően használunk ( Rámpák 1,3 vagy 1,4 = 33, Gen6 = 5, …);

2) 7. termisztor értéke, RepRappro"forró fúvókát" használ Honeywell 100k;

3) PID ez az érték stabilabbá teszi a "forró fúvókát" a hőmérséklet szempontjából;

4) Lépések egységenként ( Lépések egységenként), ez egy fontos pont bármely vezérlő beállításához (9. lépés).

5. lépés: A nyomtató kezelése szoftverrel

A nyomtató vezérlése szoftverrel történik: vannak különféle programok, amelyek szabadon elérhetők, lehetővé teszik a nyomtató interakcióját és vezérlését (Pronterface, Repetier, ...), amelyet a projektben használtak. Repetier Host amit letölthetsz http://www.repetier.com/. Könnyű telepítésés szeletelő integráció. Szeletelő egy olyan szoftver, amely a nyomtatni kívánt objektum szekvenciális szakaszait állítja elő. Generálás után a szakaszok rétegekbe kapcsolódnak, és g-kód jön létre a nyomtató számára. A szeletelő személyre szabható olyan paraméterekkel, mint:

szakasz magassága;

nyomtatási sebesség;

kitöltés stb., amelyek fontosak a nyomtatási minőség szempontjából.

A szokásos szeletelő konfiguráció az alábbi linkeken érhető el:

Skeinforge konfigurációt http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

Slic3r konfigurációt http://manual.slic3r.org/

Ivan Zarubin

IT szakember, barkács startup.

Nem írom le a 3D nyomtatás minden előnyét és minden lehetőségét, egyszerűen csak annyit mondok, hogy nagyon hasznos dolog a mindennapokban. Néha jó felismerni, hogy saját maga is készíthet különféle tárgyakat és javíthat olyan berendezéseket, amelyek műanyag mechanizmusokat, különféle fogaskerekeket, kötőelemeket használnak...

Azonnal szeretném tisztázni, miért ne vásároljon olcsó kínai nyomtatót 15 ezer rubelért.

Általában akril vagy rétegelt lemez tokkal szállítják az ilyen nyomtatókkal való nyomtatást, és ez a tok merevségével, a kalibrációkkal és más eseményekkel való folyamatos küzdelembe fog belefolyni, amelyek beárnyékolják a nyomtató birtoklásának szépségét.

Az akril és fa keretek nagyon rugalmasak és könnyűek nagy sebességű nyomtatáskor, komolyan ingadoznak, ami miatt a végső alkatrészek minősége sok kívánnivalót hagy maga után.

Az ilyen keretek tulajdonosai gyakran gyűjtenek különféle erősítőket/tömítéseket, és folyamatosan változtatnak a kialakításon, ezáltal elveszik az idejüket és kedvüket a nyomtatásra, nem pedig a nyomtató módosítására.

Az acélváz lehetővé teszi, hogy élvezze az alkatrészek készítését, ahelyett, hogy a nyomtatóval küszködne.

Ha követi a kis útmutatómat, nem fogja túlrendelni és eltüntetni az első elektronikai készletét, mint én. Bár ez nem olyan ijesztő: a nyomtató alkatrészeinek és pótalkatrészeinek költsége olcsó.

Az útmutató elsősorban kezdőknek szól, a 3D-s nyomtatás guruk valószínűleg nem találnak itt maguknak semmi újat. De azok, akik szeretnének csatlakozni egy ilyen készlet összeállítása után, egyértelműen megértik, hogy mi az. Nem igényel speciális ismereteket vagy szerszámokat, csak egy forrasztópáka, egy csavarhúzó és hatszögletű készlet.

Az alkatrészek ára 2017 januárjában érvényes.

Alkatrészt rendelünk

1. A nyomtató alapja a keret, minél erősebb és nehezebb, annál jobb. A nehéz és erős keret nagyobb sebességgel történő nyomtatáskor nem inog, és az alkatrészek minősége is elfogadható marad.

Költség: 4900 rubel darabonként.

A kerethez minden szükséges rögzítőelem tartozik. A srácok rengeteg csavart és anyát tettek bele.

2. Vezetőtengelyek és M5 csapok. Menetes rudak és vezetőtengelyek nem tartozéka a keretnek, bár a képen vannak.

- A polírozott tengelyek 6 darabos készletben kaphatók.

Költség: 2850 rubel készletenként.

Talán olcsóbban is találsz. Ha keres, mindenképpen polírozottat válasszon, különben a tengelyek összes tengelye befolyásolja a részleteket és az általános minőséget.

- Az M5-ös csapokat párban kell megvásárolni.

Költség: 200 rubel darabonként.

Ezek valójában közönséges szegecsek, amelyeket egy vasboltban lehet megvásárolni. A lényeg az, hogy a lehető legegyenletesebbek legyenek. Könnyű ellenőrizni: a tűt az üvegre kell helyezni, és az üveg mentén görgetni, minél jobban gördül, annál simább lesz. A tengelyeket ennek megfelelően ellenőrzik.

Általában nincs szükségünk másra ebből az üzletből, mert ugyanazon a cuccon van egy vad jelölés, amit a kínaiaknál lehet megvásárolni.

A készlet ára: 1045 rubel.

RAMPS 1.4 - bővítőkártya Arduino-hoz. Ehhez csatlakozik az összes elektronika, és be vannak helyezve a motormeghajtók. Ő felel a nyomtató teljes áramellátásáért. Nincs benne agy, nincs benne semmi égetni vagy eltörni, nem kell tartalékot venni.

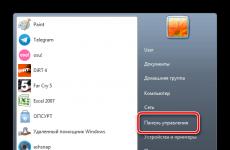

Az Arduino Mega 2560 R3 a nyomtatónk agya, amelyre feltöltjük a firmware-t. Azt tanácsolom, hogy vegyen egy tartalékot: tapasztalatlanság miatt könnyen megégetheti, például a léptetőmotor meghajtó hibás behelyezésével, vagy a végálláskapcsoló csatlakoztatásakor a polaritás keverésével. Sokan küzdenek ezzel, köztük én is. Hogy ne kelljen heteket várnia az újra, azonnal vegyen be legalább még egyet.

A motorok működéséért az A4988 léptetőgépek felelősek, célszerű egy másik tartalék készletet vásárolni. Építési ellenállásuk van, ne csavarja, lehet, hogy már a szükséges áramerősségre van állítva!

- Tartalék Arduino MEGA R3.

Költség: 679 rubel darabonként.

- Tartalék A4988 léptetőmotor meghajtók. Azt tanácsolom, hogy vegyen magával egy 4 darabból álló tartalék készletet.

Költség: 48 rubel darabonként.

Költség: 75 rubel darabonként.

Meg kell védeni az Arduinónkat. 12 V-ról 5 V-ra van saját leszabályzója, de rendkívül szeszélyes, nagyon felforrósodik és gyorsan meghal.

A készlet ára: 2490 rubel.

A készletben 5 db van, nekünk csak 4 kell. Négyes készletet lehet keresni, de én az egész készletet vittem, legyen egy tartalék. Lehetőség lesz a frissítésre és egy második extruder készítésére a támasztékok nyomtatásához egy második extruderrel vagy kétszínű részekkel.

A készlet ára: 769 rubel.

Ez a készlet mindent tartalmaz, ami ehhez a nyomtatóhoz kell.

Költség: 501 rubel darabonként.

Hátuljában található egy kártyaolvasó, amelybe később behelyezhet egy memóriakártyát a nyomtatáshoz szükséges modellekkel. Vegyen egy tartalékot: ha rosszul csatlakoztat egy elemet, akkor valószínűleg a kijelző hal meg először.

Ha azt tervezi, hogy a nyomtatót közvetlenül a számítógéphez csatlakoztatja, és a számítógépről nyomtat, akkor a képernyő egyáltalán nem szükséges, anélkül is nyomtathat. De amint a gyakorlat megmutatta, kényelmesebb SD-kártyáról nyomtatni: a nyomtató semmilyen módon nincs csatlakoztatva a számítógéphez, akár egy másik helyiségbe is elhelyezheti anélkül, hogy félne attól, hogy a számítógép lefagy vagy véletlenül megfordul. a nyomtatás közepén kapcsolja ki.

Költség: 1493 rubel darabonként.

Kicsit nagyobb méretű ez a táp, mint kellene, de különösebb nehézség nélkül belefér, és bőven van benne tartalék is.

Költség: 448 rubel darabonként.

ABS műanyaggal történő nyomtatáshoz szükséges. A PLA és más típusú műanyagok nyomtatásához, amelyek lehűtve nem zsugorodnak, nyomtathat a platform felmelegítése nélkül, de ehhez egy üveg szükséges.

Költség: 99 rubel darabonként.

Költség: 2795 rubel darabonként.

Ez az extruder közvetlen extruder, vagyis a műanyag adagoló mechanizmus közvetlenül a fűtőeleme előtt található. Azt tanácsolom, hogy csak ezt válassza, ez lehetővé teszi, hogy mindenféle műanyaggal nyomtathasson különösebb erőfeszítés nélkül. A készlet mindent tartalmaz, amire szüksége van.

Költség: 124 rubel darabonként.

Valójában PLA és más lassan keményedő műanyagok fújásához szükséges.

Költség: 204 rubel darabonként.

Nagyon szükséges. A nagyobb hűtő jelentősen csökkenti a nyomtató zaját.

Költség: 17 rubel darabonként.

Ha eltömődött, könnyebb a fúvókákat cserélni, mint megtisztítani. Ügyeljen a lyuk átmérőjére. Alternatív megoldásként választhat különböző átmérőket, és választhat magának. Inkább megálltam 0,3 mm-nél a kapott alkatrészek minősége egy ilyen fúvókával nekem. Ha a minőség nem játszik különösebb szerepet, válasszon szélesebb, például 0,4 mm-es fúvókát. A nyomtatás sokkal gyorsabb lesz, de a rétegek észrevehetőbbek lesznek. Vegyen egyszerre többet.

Költség: 31 rubel darabonként.

Nagyon könnyű leszakadni, legyen óvatos. Nem kell fúrót vennie: egyszerűbb, mint fentebb írtam, tartalék fúvókákat beszerezni és kicserélni. Fillérekbe kerülnek, de rendkívül ritkán eldugulnak el - normál műanyag és szűrő használata esetén, amit először nyomtat.

Költség: 56 rubel darabonként.

5 db van a készletben, 4 db az asztalhoz, egy rugó az X tengelyes határolóhoz.

Az összeszerelési folyamat meglehetősen lenyűgöző, és némileg egy szovjet fémszerkezet összeszerelésére emlékeztet.

Mindent az utasítások szerint szerelünk össze, kivéve a következő pontokat

Az 1.1 bekezdésben, a legvégén, ahol a végtámaszok vannak rögzítve, nem szerelünk be 625z csapágyakat - azonban nem rendeltük meg. A vezércsavarokat „szabadon lebegésben” hagyjuk a felső helyzetben, ezzel megkímélünk minket az úgynevezett lötyögéstől.

A képen látható 1.4. bekezdésben egy fekete távtartó található. A kerethez nem tartozik, helyette műanyag perselyek vannak, ezeket használjuk.

Az 1.6 bekezdésben az Y tengely végálláskapcsoló tartóját nem a nyomtató hátuljához, hanem az elülső falához rögzítjük. Ha ez nem történik meg, az alkatrészek tükörképként kerülnek kinyomtatásra. Bármennyire is próbáltam ezt leküzdeni a firmware-ben, nem sikerült.

Ehhez a terminált a tábla hátuljához kell forrasztania:

A 2.4. bekezdésben egy másik extruderünk van, de ez pontosan ugyanúgy van rögzítve. Ehhez hosszú csavarokra van szükség, ezeket az asztali beállító készletből vesszük (18. pozíció a listán). A keretkészlet nem tartalmazza azokat a hosszú csavarokat, amelyek a helyi boltokban kaphatók.

A 2.6 bekezdésben megkezdjük az Arduino és a RAMPS „szendvicsünk” összeállítását, és azonnal végrehajtunk egy nagyon fontos módosítást, amiről ritkán írnak a kézikönyvek, de ami nagyon fontos a nyomtató további zavartalan működése szempontjából.

Le kell választanunk Arduinónkat a RAMPS kártyáról származó teljesítményről. Ehhez forrassza ki vagy vágja le a diódát a RAMPS kártyáról.

A tápbemenetre forrasztjuk a feszültségszabályozót, amelyet előzetesen 5 V-ra állítottunk, ezzel egyidejűleg kiforrasztjuk a szabványos konnektort. A szabályzót arra ragasztjuk, akinek kényelmesebb, én magára az Arduino hátsó falára ragasztottam.

A RAMPS tápegységének tápellátását külön forrasztottam a lábakra, hogy szabad terminál maradjon más eszközök csatlakoztatásához.

Indulás előtt ellenőrizzük, hogy semmi nem ragadt-e sehol, a kocsi akadálytalanul halad a limiterhez és vissza. Eleinte minden lassan fog mozogni, de idővel a csapágyak dörzsölődnek, és minden simán megy. Ne felejtse el megkenni a vezetőket és a csapokat. szilikon zsírral kenem.

Ellenőrizzük még egyszer, hogy nincs-e rövidzárlat sehol, a léptetőmotor-illesztőprogramok az utasítások szerint megfelelően vannak telepítve, különben a képernyő és az Arduino is kiég. A határolókat is megfelelő polaritással kell felszerelni, különben az Arduino feszültségszabályozója kiég.

Felhasználás előkészítése

Ha minden megfelelően van csatlakoztatva, folytathatja utasításokat követve kézikönyv.

Hasznos anyagok firmware-ünk néhány paraméteréhez

- A firmware-em konfigurált és működő verziója ehhez a nyomtatóhoz és extruderhez. Kissé kalibrálva van, hogy illeszkedjen az általunk megrendelt alkatrészekhez.

Töltse fel a firmware-t az Arduino IDE 1.0.6-on keresztül, válassza az Auto Home lehetőséget a nyomtató képernyőjén, és győződjön meg róla, hogy helyes csatlakozás végálláskapcsolók és a léptetők helyes polaritása. Ha az ellenkező irányba mozog, egyszerűen fordítsa el a motor kapcsát 180 fokkal. Ha a mozgás megkezdése után csúnya nyikorgást hall, ez a léptetőgépek nyikorgása. Az utasításoknak megfelelően meg kell húzni rajtuk a vágóellenállást.

Azt tanácsolom, hogy kezdjen el PLA műanyagból nyomtatni: nem szeszélyes, és jól tapad az építőipari boltokban árusított kék szalaghoz.

A Bestfilament műanyagot használom. Vettem REC cégeket, de nem tetszett, ahogy a rétegek lefeküdtek. Tengernyi különféle márkájú és típusú műanyag is létezik: a gumitól a „fáig”, az átlátszótól a fémezettig... Egy másik cég, amelyet ajánlok, a Filamentarno. Csodálatos színekkel és kiváló tulajdonságokkal rendelkező, szabadalmaztatott műanyagokkal rendelkeznek.

ABS és HIPS műanyaggal nyomtatok az irodaszerboltból szokásos ragasztórúddal bevont Kapton szalagra. Ez a módszer jó, mert nincs szaga. Sok más is van különböző módokon növelve az alkatrész tapadást az asztalhoz, ezt saját maga is megtudhatja próba és hiba útján. Mindent tapasztalat útján érünk el, és mindenki a saját módszerét választja.

Miért ez a Prusa i3 alapú nyomtató?

- A nyomtató „mindenevő”. Bármelyikkel nyomtathatsz elérhető típusok műanyag és rugalmas rudak. A mai piac különféle típusok a műanyag elég fejlett, nincs ilyen igény a zárt dobozra.

- A nyomtató könnyen összeszerelhető, konfigurálható és karbantartható. Még egy gyerek is büszkélkedhet vele.

- Elég megbízható.

- Ennek megfelelően a konfigurációjáról és a modernizálásáról szóló információk tengerét terjesztik az interneten.

- Frissítésre alkalmas. Rendelhet egy második extrudert vagy egy két nyomtatófejes extrudert, cserélheti ki a lineáris csapágyakat caprolon vagy réz perselyekre, ezzel javítva a nyomtatási minőséget.

- Megfizethető.

Filament szűrő

Filament szűrő Nyomtattam egy tartót az E3D V6 extruderhez, egy ideig nyomtattam ezzel az extruderrel Bowden adagolással. De visszatértem az MK10-hez.

Megvásároltam ezt a frissítést, a jövőben két műanyaggal fogunk nyomtatni.

Az asztalt leszigeteltem a gyorsabb felfűtés érdekében: hátlap fényvisszaverő fóliaréteggel és ragasztós alappal. Két rétegben.

A háttérvilágítást ebből készítette LED szalag. Valamikor belefáradtam abba, hogy felkapcsoljam a lámpát, hogy irányítsam a nyomtatást. A jövőben azt tervezem, hogy felszerelik a kamerát és csatlakoztatom egy Raspberry Pi nyomtatóhoz, hogy távolról figyelhessek, és a flash meghajtóval való zsonglőrködés nélkül elküldhessem a modelleket nyomtatásra.

Ha gyermekei vannak, ez az építőkészlet nagyon hasznos és érdekes lesz. Nem lesz nehéz megismertetni a gyerekekkel ezt a trendet, ők maguk is szívesen nyomtatnak különféle játékokat, építőkészleteket és okos robotokat.

Mára egyébként országszerte aktívan nyitnak gyerektechnológiai parkokat, ahol új technológiákat tanítanak a gyerekeknek, többek között modellezésre és 3D nyomtatásra. Egy ilyen nyomtató otthon nagyon hasznos lesz egy lelkes gyermek számára.

Ha gyerekkoromban lenne ilyen, a boldogságom nem ismerne határokat, és ha ehhez még hozzávesszük a különféle motorokat, Arduinót, szenzorokat és modulokat, akkor valószínűleg teljesen le voltam nyűgözve az előttem megnyíló lehetőségektől. Ehelyett régi játékokból olvasztottunk műanyagot, a szemetesben talált elemekből pedig ólmot.

Sikeres összeszerelést és a megrendelt áru gyors megérkezését kívánom mindenkinek, aki megismétli. :)

Köszönöm a figyelmet, ha kérdése van, kérdezzen.

Nagyon hasznos orosz nyelvű forrás, ahol minden információt megtalál ezen a területen:

Az additív nyomtatók ma drága élvezet. Sok embernek több száz vagy akár több ezer dollárt kell költenie csak azért, hogy megvásárolja ezt a csúcstechnológiás gépet. A 3D nyomtatáshoz használt eszközök önösszeszerelésének módja sokak számára érdekes. Miért nem próbálja meg pontosan ugyanazt az eszközt nyomtatni egy nyomtatón, ha az elkészített részek formája bármilyen lehet? A modern mérnököknek valójában lehetőségük van saját kezükkel összeállítani egy 3D nyomtatót.

Példák a sikeres építkezésekre

A modern tervezők biztosak abban, hogy a 3D nyomtató eszközöknek mindenki számára hozzáférhetőnek kell lenniük. 2004-ben került először szóba az önmagukat reprodukálni képes mechanizmusokról. Olyan telepítéseket terveztek létrehozni, amelyek a saját komponenseik másolatait nyomtatnák ki.

Ezen a területen az úttörőnek sikerült újraalkotnia ezen részek több mint felét. Az eszközök második generációja fémötvözeteket, márványport, talkumot és műanyagot használt a nyomtatáshoz. Az ilyen installációkat nem lehet ideális találmányoknak nevezni. Javításra volt szükségük.

Egy tipikus alkatrészfejlesztő platform alapára 350 euró. Nyomtatást lehetővé tevő berendezés elektromos diagramok, tízszer többe kerül. Az ilyen beállítások másolásához erőfeszítéseket kell tennie.

Hogyan szereljünk össze 3D nyomtatót saját kezűleg

A szabványos EWaste modell önálló összeszerelésre alkalmas. Kevesebb, mint 60 dollárba kerül. Ha talál megfelelő alkatrészeket, amelyek eltávolíthatók a szükségtelen elektromos készülékekből, akkor nagyon lehetséges az összeszerelés. Ehhez NEMA 17 motorra, PC tápegységre, DVD-meghajtóra, hőre zsugorodó csőre és csatlakozókra lesz szüksége.

A szétszerelt alkatrészekből egy másik kialakítás is összeállítható lézernyomtatók acél vezetőkkel, fémprofilokkal és műanyag csapágyakkal kombinálva. A kerethez 4 motor van rögzítve, ebből kettőnek támogatnia kell a microstep funkciót. A cellához több csatlakozó vezetéket, optikai érzékelőket és termosztátot is kell használnia. Sok felhasználó megjegyzi, hogy saját kezűleg tudtak 3D nyomtatót építeni. A rajzokat a cikkben tekintheti meg, áttekinthetőek. Az otthon elkészített hagyományos installációk nem rendelkeznek kiemelkedő tulajdonságokkal, de megbirkóznak a kisméretű műanyag termékek nyomtatásával.

A rendelkezésre álló alkatrészek megkönnyítik a munkát

Mindig van lehetőség összegyűjteni valami különlegeset. Rendszer olcsó készülék háromdimenziós nyomtatáshoz kínai szakemberek javasolták. Az alkatrészek nyílt piaca lehetővé teszi egy ilyen mechanizmus összes szükséges alkatrészének megvásárlását. A kínai tervezők a Makeblock keretet használták, amelyet bárki megvásárolhat a cég boltjában.

Most már nincs semmi nehéz 3D nyomtatót saját kezűleg létrehozni. A készülék Arduino MEGA 2560 elektromos kártyával van felszerelve rendszeres felhasználó személyi számítógép, miután korábban telepítette a szükséges szoftver.

Mindenkinek ki kell választania az összeszerelési technológiát. A modern önsokszorozó eszközök minden generációját a gyors fejlődés jellemzi. A gyárilag összeszerelt nyomtató sokkal drágább, mint a nyomtatott alkatrészek.

Kilátások és kisebb nehézségek

Az űrhajósok a közeljövőben több ilyen nyomtatót is magukkal visznek az űrbe. A repülőgép teherbírása és hasznos területe megtakarítható ezeknek a csodálatos eszközöknek köszönhetően. Az űrhajósoknak saját kezükkel kell összeállítaniuk a 3D nyomtatót. Egy például a Holdon használt nyomtató egészen jó építőeszköznek bizonyulhat űrbázisok építéséhez. Finom homokot használnak majd tintaként.

A modern mérnökök számára nem nehéz saját kezűleg 3D nyomtatót készíteni. Az átdolgozás lehetővé teszi, hogy megóvja pénztárcáját a felesleges kiadásoktól. A kész minták egyedi testreszabást igényelnek. Ez negatívan befolyásolhatja a nyomtatás minőségét. Meg kell említeni, hogy az önálló összeszerelés sok türelmet és jelentős mérnöki ismereteket igényel.

Elektronikai hulladékok használata

Nem mindenkinek van lehetősége 3D nyomtatót vásárolni, de sokan álmodoznak erről az eszközről. Annak érdekében, hogy ne pazarolja a pénzt, kereshet megfelelő alkatrészeket máshol is elektronikus eszközökés használja őket egy házi készítésű nyomtatóeszköz alapjául. Egy ilyen nyomtató összköltsége nem haladja meg a 100 dollárt. Olcsó, tekintve, hogy a készülék házilag készült. Csináld magad 3D nyomtatókat minden amatőr készíthet, aki a leírt elveknek köszönhetően ismeri a mérnöki alapokat.

A munka sajátosságainak elemzésével kell kezdenie univerzális rendszerek CNC. Meg kell tanulni az alapvető parancsok listáját az eszköz szoftverkód segítségével történő vezérléséhez. A szerkezethez műanyag motorteljesítmény-szabályozó és extruder csatlakozik. Minden önállóan kifejlesztett eszköz több fő alkatrészt tartalmaz majd: házat, tápegységet, léptetőmotort, vezérlőt, nyomtatófejet és vezetőket.

Állítsa össze a koordináta tengelyeket és készítse elő a motort

Ebben a szakaszban a régi számítógépekből megmaradt közönséges CD/DVD-meghajtókat használhatja alkatrészként. Szüksége lesz egy floppy meghajtóra. Ebben a szakaszban ügyelni kell arra, hogy a hajtómotorok ne egyenáramról működjenek, hanem lépésről lépésre. A barkácsoló 3D nyomtató elkészítéséhez szükséges összes meglévő motor közül a Nema 23 a legjobb megoldás, ha műanyag extruderben használják.

Szüksége lesz további elektronikára is, amelyek kiválasztása a pénzügyi lehetőségektől és az eladásra való rendelkezésre állástól függ. Elő kell készíteni minden kábelt, tápegységet, hőálló csövet és csatlakozót. A vezetékek a léptetőmotorokhoz vannak forrasztva.

Ügyelve az extruderre

A műanyag szálakat tápláló hajtások egy MK7/MK8 hajtóműből és egy Nema 23 léptetőmotorból kerülnek összeállításra. A nyomdatelepítés extruder elemeinek vezérléséhez szükséges szoftverek letöltése is. Ne feledkezzünk meg a sofőrökről sem.

A műanyag beszívódik az extruderbe, és belép a fűtőkamrába. A felhevített tinta ezután hőálló csöveken halad át. A közvetlen hajtás összeszereléséhez csatlakoztatnia kell a kerettartót a léptetőmotorhoz. Az extruderről kapott adatok a Repetier programban jelennek meg. Bármely mérnök saját kezűleg készíthet ilyen 3D nyomtatót.

Tesztek elvégzése

A készülék előkészítése az első vizsgálatra befejezettnek tekinthető. Az extruderben lévő műanyag szál átmérőjének 1,75 mm-nek kell lennie. Ez a vastagság nem igényel sok energiát a nyomtatás során. Javasoljuk, hogy a nyomtatót PLA műanyaggal töltse fel, ennek az anyagnak az alacsony olvaszthatósága, biztonságossága és könnyű használhatósága miatt.

A Repetier aktiválva van, és a Skeinforge profilszeletek elindulnak. A kalibráció ellenőrzéséhez kinyomtathat néhány egyszerű ábrát. Ha az összeszerelést nem megfelelően végezték el, a konfigurációs problémák szinte azonnal észlelhetők a kapott termék méreteinek ellenőrzésével.

A kezdéshez meg kell nyitnia az STL-modellt, meg kell határoznia a nyomtatandó alakzatot, és be kell írnia a megfelelő g-kódot. Az extruder felforrósodik, majd elkezdi megolvasztani a műanyagot. A készülék működésének ellenőrzéséhez ki kell préselni egy kis anyagot. A fenti utasítások leírják azokat az alapvető működési elveket, amelyeket követni kell egy 3D nyomtató saját kezű készítéséhez.

Következtetés

Ma minden mérnök megérti, hogy teljesen lehetséges önállóan létrehozni egy eszközt 3D nyomtatáshoz. Az információgyűjtés szakaszában nem lesz nehézség. A teljes eljárást fentebb részletesen leírtuk.

A feladat sikeres végrehajtásához meg kell értenie az eszköz gyártási technológiáját, és meg kell határoznia a főbb problémákat, amelyeket kezelni kell. Be kell szereznie egy rajzot (lásd fent), ki kell választania az összes összetevőt, sokat kell dolgoznia és sokat kell tanulnia további információk. Az eredmények biztosan tetszeni fognak.

Egy ilyen eszközzel kis figurákat lehet készíteni, és gyakorlati haszna alig lesz belőle, de a saját örömére minden kellő szintű tudással rendelkező mérnök információs támogatás. Néhányan a folyamatot találhatják lenyűgözőnek, nem magukat a termékeket. Ha egy mérnök saját kezűleg szeretne 3D nyomtatót készíteni nagy alkatrészek gyártásához, akkor mindenképpen pénzt kell kiszednie, mert az ilyen eszközök alkatrészei sokkal drágábbak. Azoknak, akiknek nincs gondja a pénzeszközökkel, meg kell szenvedniük a nagy nyomtató önálló összeszereléséhez szükséges eszköz keresését. Sok szerencsét!